Polohový bod (geodetický bod)

Polohový bod je stabilizovaný bod s přesně známými souřadnicemi v rámci geodetického referenčního systému. Tyto fyzické značky poskytují prostorový referenční z...

Test point je specifické místo na PCB, které umožňuje snadný přístup pro elektrické testování, měření a programování během výroby, kontroly kvality a servisu.

Test point v PCB a elektronice je záměrně navržené a označené místo – například malá kovová ploška, průchozí otvor (via), očko nebo kolík – na desce plošných spojů (PCB), které poskytuje přímý elektrický přístup ke konkrétnímu signálu nebo síti v obvodu. Tyto prvky umožňují připojení testovacích sond, a to jak ručně (osciloskop, multimetr), tak automatizovaně v různých fázích vývoje, výroby a kontroly kvality.

Test pointy jsou obvykle vyrobeny z vysoce vodivých kovů, například z fosforového bronzu nebo postříbřené mědi, což zajišťuje vynikající elektrický kontakt a mechanickou odolnost. Jejich fyzická podoba závisí na metodě testování: nízkoprofilové plošky pro SMT, očka nebo kolíky pro přímé nebo J-hook sondy a struktury s řízenou impedancí pro vysokofrekvenční měření.

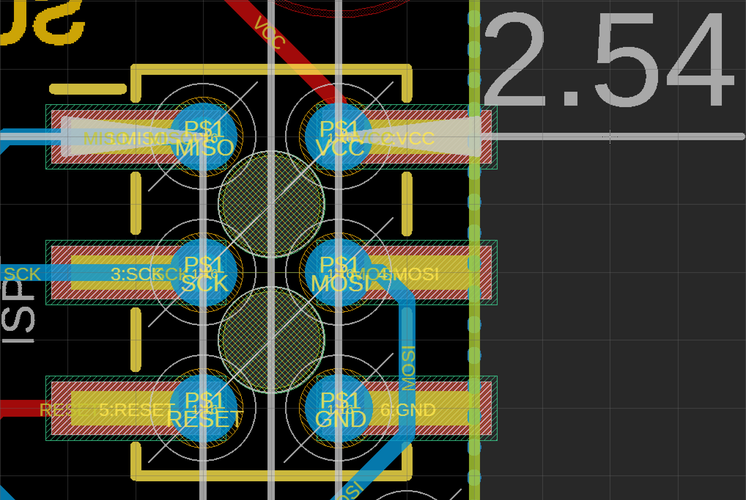

V návrhových softwarových nástrojích PCB (například Altium, Cadence Allegro) jsou test pointy označeny ve schématu i rozložení, přičemž souřadnice a vazby na sítě jsou exportovány pro programování testovacích přípravků a automatizaci testů.

Kde se používají:

Test pointy jsou základem v spotřební elektronice, automobilovém, leteckém, průmyslovém, telekomunikačním a medicínském sektoru – všude tam, kde se PCB vyrábějí a servisují.

Hlavním úkolem test pointu je poskytnout spolehlivé a snadno přístupné rozhraní pro monitorování, měření nebo vkládání signálů do obvodu bez narušení jeho běžné činnosti. Test pointy umožňují:

Dobře rozmístěné test pointy jsou znakem návrhu pro testovatelnost (DFT), což zajišťuje efektivní validaci a rychlou diagnostiku v terénu.

| Typ | Popis | Scénář použití |

|---|---|---|

| Ruční testovací bod | Velké plošky, očka nebo sloupky pro přímý kontakt ručních sond. | Ladění, servis, vývoj |

| Automatizovaný testovací bod | Malé plošky/via pro kontakt automatizovaných systémů (ICT, flying probe). | Výroba, automatizovaná kontrola kvality |

| Zásuvka/kolík jako test point | Průchozí nebo SMT zásuvky/kolíky pro opakované připojení, např. programování nebo kalibrace. | Programování, kalibrace, opravy |

| Konektorový test point | Větší konektory pro hromadné testování signálů nebo napájení. | Testování napájení, snímání více signálů |

| Specializovaný/impedanční TP | Struktury pro řízenou impedanci nebo RF měření (TDR, S-parametry). | RF, vysokorychlostní digitální obvody, integrita signálu |

| Integrovaný/skrytý test point | Plošky/via pod součástkami nebo v hustých oblastech, někdy přístupné jen v určitých fázích montáže. | Kompaktní návrhy, HDI, vývod BGA |

Ruční testovací body jsou označeny na potisku (TP1, TP2). Automatizované body jsou optimalizovány pro kompatibilitu s přípravky a minimální prostor. V hustých návrzích se používají mikrovia nebo malé SMT plošky, které vyžadují jemné sondy.

Velikost a tvar:

Ruční testovací plošky: obvykle průměr 0,050" (1,27 mm); minimum 0,035" (0,89 mm) pro kompaktní návrhy. Hranaté plošky mohou odlišit test point od kulatých plošek součástek. Pro robustní a opakované měření se používají kolíky nebo očka.

Rozteč:

Doporučeno: 0,100" (2,54 mm) střed–střed; absolutní minimum: 0,050" (1,27 mm) pro desky s vysokou hustotou. Vzdálenost od okraje součástky nebo PCB: ≥0,125" (3,18 mm), aby nedocházelo k uklouznutí sondy nebo špatnému dosednutí přípravku.

Správné rozmístění a umístění test pointů zabraňuje mechanickému rušení a umožňuje současné měření.

Strana desky a rozložení:

Umístění všech test pointů na jedné straně (obvykle spodní) zjednodušuje návrh přípravku a snižuje manipulaci. Rovnoměrné rozložení zabraňuje prohýbání desky a zajišťuje stejnoměrný tlak přípravku.

Přístupnost:

Test pointy nesmí být blokovány vysokými součástkami. V hustých rozloženích je umisťujte do volných oblastí nebo k okraji desky.

Označení a dokumentace:

Označte test pointy jasnými popisky na potisku a udržujte konzistentní pojmenování ve všech dokumentech a návrhových souborech.

Integrace v CAD:

Moderní PCB nástroje automatizují přiřazení test pointů a kontrolu pravidel, což zajišťuje soulad s požadavky návrhu a výroby.

In-Circuit Testing (ICT):

Přípravek s jehlovými kontakty (bed-of-nails) připojí všechny test pointy najednou pro rychlé, paralelní měření vodivosti, odporu a základních funkcí. Vyšší náklady na přípravu, vhodné pro velkosériovou výrobu.

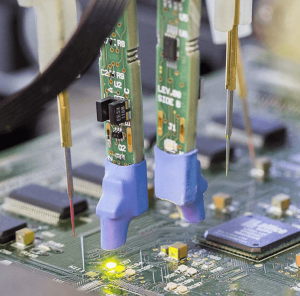

Flying Probe Testing (FPT):

Robotické sondy postupně kontaktují test pointy. Pomalejší než ICT, ale flexibilní a cenově výhodné pro prototypy nebo malé série.

| Vlastnost | In-Circuit Testing (ICT) | Flying Probe Testing (FPT) |

|---|---|---|

| Připojení | Paralelní | Sekvenční |

| Rychlost testu | Velmi rychlá | Pomalejší |

| Náklady na zřízení | Vysoké (speciální přípravek) | Nízké (bez přípravku) |

| Správa změn | Drahá, pomalá | Rychlá, flexibilní |

| Nejvhodnější použití | Velkosériová výroba | Prototypy, malé série |

Obě metody vyžadují ověřené rozmístění test pointů pro dosažení sond/přípravku. Automatická optická inspekce (AOI) může použít test pointy i jako referenční body.

Automatizovaný flying probe systém provádějící sekvenční ověřování test pointů.

IPC-2221 je klíčová norma pro návrh test pointů, která stanovuje fyzické rozměry, rozteče a označování. Mnoho OEM/EMS firem má vlastní seznamy DFT požadavků, často přísnější než IPC. Trendy zahrnují inteligentní algoritmy pro automatizované rozmístění a 3D tištěné přípravky pro rychlý prototyp.

U PCB pro zdravotnické zařízení s mikrokontrolérem jsou test pointy přiřazeny k VCC, GND, periferiím a programovacím sítím. Během montáže ICT přípravek ověřuje pájení i osazení. V terénu pak servisní technici diagnostikují závady pomocí označených test pointů, což zajišťuje bezpečnost a shodu s ISO 13485.

| Parametr | Doporučená hodnota | Absolutní minimum |

|---|---|---|

| Velikost plošky test pointu | 0,050" (1,27 mm) | 0,035" (0,89 mm) |

| Rozteč test pointů (střed–střed) | 0,100" (2,54 mm) | 0,050" (1,27 mm) |

| Test point – okraj součástky | 0,100" (2,54 mm) | 0,050" (1,27 mm) |

| Test point – okraj desky | 0,125" (3,18 mm) | 0,100" (2,54 mm) |

Test pointy jsou klíčové pro efektivní výrobu, kontrolu kvality i servis elektronických výrobků. Promyšlené plánování test pointů umožňuje rychlou validaci, snadnější diagnostiku a robustní, udržovatelné návrhy. Začněte s návrhem test pointů už v rané fázi rozložení PCB a dbejte na normy jako IPC-2221 pro spolehlivou a testovatelnou elektroniku.

Tento slovníkový heslo vysvětluje test pointy v PCB a elektronice a pomáhá inženýrům a pracovníkům kvality navrhovat, implementovat a využívat je pro efektivní a spolehlivé testování v průběhu celého životního cyklu výrobku.

Ano, pokud jsou přístupné a splňují požadovanou velikost a rozteč pro testovací sondy, mohou být stávající plošky nebo via označeny jako test pointy. Tento přístup šetří místo na PCB a často je označen v CAD nástrojích pro efektivní plánování testování.

Doporučený průměr plošky je 0,050" (1,27 mm) s minimální roztečí střed–střed 0,100" (2,54 mm). Pro desky s vysokou hustotou jsou absolutní minima 0,035" (0,89 mm) průměr a 0,050" (1,27 mm) rozteč.

Test pointy přidávají malé množství kapacity a indukčnosti, což může ovlivnit vysokorychlostní nebo citlivé analogové signály. U takových sítí simulujte a zkontrolujte dopady a v případě potřeby použijte struktury s řízenou impedancí.

Ideálně by měl být každý síť přístupný pro in-circuit testování, ale minimálně přiřaďte test pointy napájení, zemi a všem kritickým nebo rizikovým sítím pro efektivní kontrolu kvality a diagnostiku.

Označte test pointy jasně na potisku (TP1, TP2 atd.) a zajistěte jednotné pojmenování ve schématu, rozložení a výrobní/testovací dokumentaci. Exportujte souřadnice a seznamy sítí pro výrobní a kontrolní týmy.

Navrhujte robustní test pointy pro efektivní kontrolu kvality a optimalizovanou výrobu. Kontaktujte nás a optimalizujte svůj návrh PCB pro testovatelnost a údržbu již od začátku.

Polohový bod je stabilizovaný bod s přesně známými souřadnicemi v rámci geodetického referenčního systému. Tyto fyzické značky poskytují prostorový referenční z...

Opěrný bod je přesně zaměřené, fyzicky označené místo se známými souřadnicemi, které slouží jako geodetická kotva pro georeferencování a zarovnání prostorových ...

Testovací zařízení, neboli testovací a měřicí přístroje, jsou nástroje navržené k měření, analýze a ověřování elektrických, elektronických, mechanických a envir...

Souhlas s cookies

Používáme cookies ke zlepšení vašeho prohlížení a analýze naší návštěvnosti. See our privacy policy.