Nullpont-beállítás

A nullpont-beállítás egy alapvető kalibrációs folyamat, amelyet mérőműszereken hajtanak végre annak érdekében, hogy a műszer kimenete egy meghatározott alapálla...

A tesztpont a NYÁK-on egy kijelölt hely, amely lehetővé teszi az elektromos tesztelést, mérést és programozást a gyártás, minőségbiztosítás és szervizelés során.

A tesztpont a NYÁK-okon és elektronikai áramkörökben egy tudatosan tervezett és jelölt hely – például egy kis fém pad, furat, hurok vagy érintkező –, amely közvetlen elektromos hozzáférést biztosít egy adott jelhez vagy hálózathoz az áramkörön belül. Ezek az elemek lehetővé teszik a mérőfejek csatlakoztatását, akár manuálisan (oszcilloszkóp, multiméter), akár automatizált berendezésekkel, a fejlesztés, gyártás és minőségbiztosítás különböző fázisaiban.

A tesztpontokat általában jó vezetőképességű fémekből, például foszforbronzból vagy ezüstözött rézből készítik, hogy kiváló elektromos kontaktust és mechanikai tartósságot biztosítsanak. Fizikai kialakításuk a tesztelési módtól függ: alacsony profilú padok felületszerelt esetben, hurkok vagy érintkezők furatos vagy J-horgos mérőfejekhez, illetve vezérelt impedanciájú szerkezetek nagyfrekvenciás mérésekhez.

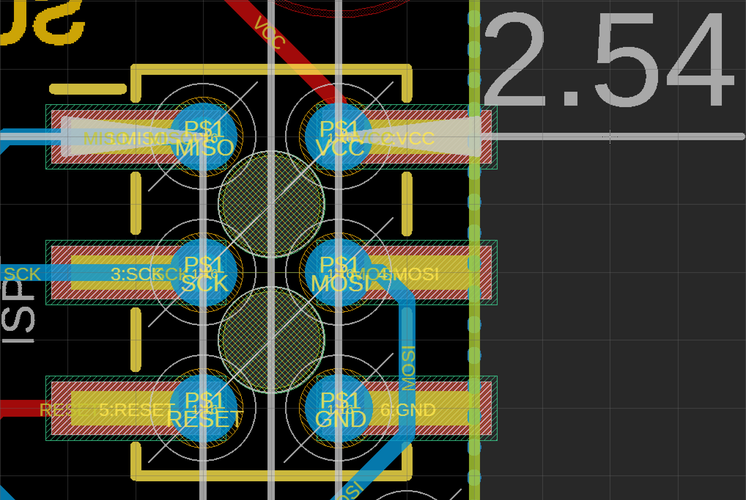

A NYÁK tervező szoftverekben (mint az Altium, Cadence Allegro) a tesztpontok megjelölhetők a kapcsolási rajzon és az elrendezésben, koordinátáikkal és hálózati hozzárendeléseikkel exportálhatók a tesztberendezések programozásához és automatizált teszteléshez.

Felhasználási területek:

Tesztpontok alapvetőek a fogyasztói elektronikában, autóiparban, repülőgépiparban, ipari vezérlésben, távközlésben és orvosi eszközökben – bárhol, ahol NYÁK-okat gyártanak és karbantartanak.

A tesztpont fő szerepe, hogy megbízható, könnyen hozzáférhető interfészt biztosítson egy áramkör monitorozásához, méréséhez vagy jel bejuttatásához anélkül, hogy a normál működést megzavarná. A tesztpontok támogatják:

A jól elhelyezett tesztpontok a tesztelhetőségre való tervezés (DFT) alapvető elemei, biztosítva a hatékony validálást és gyors hibakeresést a mezőben.

| Típus | Leírás | Alkalmazási példa |

|---|---|---|

| Manuális mérőfej tesztpont | Nagyobb padok, hurkok vagy érintkezők, kézi mérőfejek közvetlen érintkezésére. | Hibakeresés, szerviz, K+F |

| Automatizált tesztpont | Kis padok/furatok, automatizált rendszerek (ICT, repülő szonda) számára. | Gyártás, automatizált QA |

| Foglalatos/tüskés tesztpont | Furatos vagy SMD foglalatok/tüskék ismételt csatlakoztatáshoz, pl. programozás vagy kalibráció. | Programozás, kalibráció, javítás |

| Csatlakozós tesztpont | Nagyobb csatlakozók tömeges jelméréshez vagy tápellátás teszteléshez. | Tápellátás teszt, többszignál mérés |

| Speciális/impedancia tesztpont | Vezérelt impedanciájú vagy RF mérésekhez kialakított szerkezet (TDR, S-paraméter kuponok). | RF, nagysebességű digitális, jelintegritás |

| Integrált/rejtett tesztpont | Alkatrészek alatt vagy sűrű területeken elhelyezett padok/furatok, gyakran csak egyes szerelési lépéseknél hozzáférhetők. | Kompakt dizájn, HDI, BGA kivezetés |

A manuális mérőfejes tesztpontokat a szitanyomáson jelölik (TP1, TP2). Az automatizált pontokat a mérőberendezéshez és a helytakarékossághoz optimalizálják. Sűrű dizájnoknál mikrofuratokat vagy kis SMD padokat alkalmaznak, finomhegyű mérőfejekkel.

Méret és forma:

Manuális mérőfejes padok: jellemzően 1,27 mm (0,050") átmérő; minimum 0,89 mm (0,035") kompakt tervezéshez. A négyzet alakú padok megkülönböztetik a tesztpontokat a kör alakú alkatrészpadoktól. Tartós, ismételt méréshez érintkezők vagy hurkok is használhatók.

Távolság:

Ajánlott: 2,54 mm (0,100") középtávolság; abszolút minimum: 1,27 mm (0,050") nagy sűrűségű lapoknál. Az alkatrész vagy NYÁK szélétől javasolt távolság: ≥3,18 mm (0,125") a mérőfej lecsúszás vagy sablon elcsúszás elkerülésére.

A megfelelő távolság és elhelyezés megakadályozza a mechanikai ütközéseket, és lehetővé teszi az egyidejű mérőfej használatot.

NYÁK oldal és elosztás:

Minden tesztpont egy oldalra (általában az alsóra) helyezése egyszerűsíti a mérőállvány tervezését és csökkenti a kezelést. Az egyenletes elosztás megakadályozza a NYÁK hajlását és biztosítja az egyenletes erőeloszlást.

Hozzáférhetőség:

A tesztpontokat nem szabad magas alkatrészekkel takarni. Sűrű elrendezésnél tiszta területeken vagy a NYÁK peremén célszerű elhelyezni őket.

Jelölés és dokumentáció:

A tesztpontokat látható szitanyomásos felirattal kell ellátni, és minden dokumentációban, tervezési fájlban egységes elnevezést használni.

CAD integráció:

A modern NYÁK-tervező eszközök automatizálják a tesztpontok kijelölését és szabályellenőrzését, biztosítva a tervezési és gyártási megfelelést.

In-circuit tesztelés (ICT):

Egy “szegecságy” típusú sablon rugós tüskékkel egyidejűleg érinti az összes tesztpontot, gyors, párhuzamos mérést lehetővé téve (folytonosság, ellenállás, alapfunkciók). Magas induló költség, de nagy sorozatoknál megtérül.

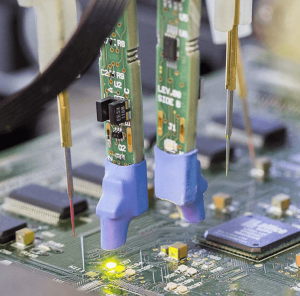

Repülő szondás tesztelés (FPT):

Robotkarok egymás után érintik a tesztpontokat. Lassabb, mint az ICT, de rugalmasabb és költséghatékonyabb prototípusok vagy kis szériák esetén.

| Jellemző | In-circuit tesztelés (ICT) | Repülő szondás tesztelés (FPT) |

|---|---|---|

| Kapcsolatok | Párhuzamos | Szekvenciális |

| Teszt sebesség | Nagyon gyors | Lassabb |

| Sablon költsége | Magas (egyedi sablon) | Alacsony (nincs sablon) |

| Változtatás kezelése | Drága, lassú | Gyors, rugalmas |

| Legjobb felhasználás | Nagy sorozatgyártás | Prototípus, kis széria |

Mindkét módszerhez validált tesztpont-elrendezés szükséges a mérőfej/sablon elérhetőségéhez. Az automatizált optikai ellenőrzés (AOI) is használhatja a tesztpontokat tájékozódási pontként.

Automatizált repülő szondás rendszer, amely sorban ellenőrzi a tesztpontokat.

Az IPC-2221 a legfontosabb tesztpont tervezési szabvány, amely lefedi a fizikai méreteket, távolságokat és jelöléseket. Sok OEM/EMS cég saját DFT ellenőrzőlistát alkalmaz, amely néha szigorúbb az IPC-nél. Új trend a CAD-eszközök intelligens algoritmusai az automatikus elhelyezéshez, illetve 3D nyomtatott mérőállványok prototípushoz.

Egy orvosi eszköz NYÁK-ján, amely mikrovezérlőt tartalmaz, tesztpontokat rendelnek a VCC, GND, perifériák és programozási hálózatokhoz. Az összeszerelés során ICT sablon ellenőrzi a forrasztásokat és elhelyezést. A mezőben a szervizes technikusok a jelölt tesztpontokon keresztül diagnosztizálnak, így biztosítva a biztonságot és az ISO 13485-nek való megfelelést.

| Paraméter | Ajánlott érték | Abszolút minimum |

|---|---|---|

| Tesztpont pad méret | 1,27 mm (0,050") | 0,89 mm (0,035") |

| Tesztpont távolság (középtől középig) | 2,54 mm (0,100") | 1,27 mm (0,050") |

| Tesztpont–alkatrész széle | 2,54 mm (0,100") | 1,27 mm (0,050") |

| Tesztpont–NYÁK szél | 3,18 mm (0,125") | 2,54 mm (0,100") |

A tesztpontok elengedhetetlenek az elektronikai termékek hatékony gyártásához, minőségbiztosításához és karbantartásához. A tudatos tesztpont-tervezés gyors validálást, egyszerűbb hibakeresést és strapabíró, jól szervizelhető terméket biztosít. Már a NYÁK-tervezés korai szakaszában integrálja a tesztpont stratégiát, és tartsa be az olyan szabványokat, mint az IPC-2221 a megbízható, jól tesztelhető elektronika érdekében.

Ez a szócikk a NYÁK-okon és elektronikában alkalmazott tesztpontokat mutatja be, segítve a mérnököket és minőségbiztosítási szakembereket a hatékony és megbízható tesztelés megtervezésében, kivitelezésében és alkalmazásában a teljes termék-életciklus során.

Igen, ha könnyen hozzáférhetők és megfelelnek a mérőfejek méret- és távolsági követelményeinek, a meglévő padok vagy furatok kijelölhetők tesztpontként. Ez helyet takarít meg a NYÁK-on, és a CAD eszközökben is gyakran megjelölhetők a hatékony teszttervezés érdekében.

Ajánlott pad átmérő: 0,050" (1,27 mm), minimális középtávolság: 0,100" (2,54 mm). Nagy sűrűségű lapok esetén az abszolút minimum: 0,035" (0,89 mm) átmérő, 0,050" (1,27 mm) távolság.

A tesztpontok kis mértékű kapacitást és induktivitást adnak hozzá, ami hatással lehet a nagy sebességű vagy érzékeny analóg jelekre. Ilyen hálózatoknál szimulálni és ellenőrizni kell a hatásokat, valamint szükség esetén vezérelt impedanciájú szerkezeteket alkalmazni.

Ideális esetben minden hálózatnak elérhetőnek kell lennie az in-circuit teszteléshez, de minimum a tápvonalak, föld, valamint minden kritikus vagy nagy kockázatú hálózat kapjon tesztpontot a hatékony minőségbiztosítás és hibakeresés érdekében.

A tesztpontokat egyértelműen jelölje a szitanyomáson (TP1, TP2 stb.), és biztosítsa a konzisztens elnevezést a kapcsolási rajzban, elrendezésben, valamint a gyártási/tesztelési dokumentációban. Exportálja a koordinátákat és hálózatlistákat a gyártási és QA csapat számára.

Tervezzen robusztus tesztpontokat a hatékony minőségbiztosítás és gördülékeny gyártás érdekében. Vegye fel velünk a kapcsolatot, hogy optimalizáljuk NYÁK-ját a tesztelhetőség és karbantartás szempontjából már a kezdetektől.

A nullpont-beállítás egy alapvető kalibrációs folyamat, amelyet mérőműszereken hajtanak végre annak érdekében, hogy a műszer kimenete egy meghatározott alapálla...

A mérőműszerek, vagyis a teszt- és mérőberendezések olyan eszközök, amelyek elektromos, elektronikai, mechanikai és környezeti paraméterek mérésére, elemzésére ...

A teszt a Minőségbiztosításban (QA) egy rendszerezett folyamat a termékek, rendszerek vagy komponensek előírt követelményeknek való megfelelőségének ellenőrzésé...

Sütik Hozzájárulás

A sütiket használjuk, hogy javítsuk a böngészési élményt és elemezzük a forgalmunkat. See our privacy policy.